Die Vermeidung und Vorbeugung von Fehlern und Problemen ist die Königsklasse im Qualitäts- und Risikomanagement. Durch den konsequenten Einsatz verschiedener Methoden können erhebliche Nacharbeits- und Verschrottungskosten sowie unnötige Ad-hoc-Maßnahmen und Stress verhindert werden.

Mit einer Prozess-FMEA gelingt es Ihnen, bei bestehenden oder neuen Prozessen systematisch und strukturiert mögliche Fehlerquellen zu identifizieren. Mithilfe geeigneter Maßnahmen lassen sich somit Fehlerfolgen minimieren oder Fehler sogar gänzlich von vornherein vermeiden.

Inhaltsverzeichnis

- Warum sind P-FMEAs so unbeliebt?

- Root Cause Analysen (RCA) und P-FMEA verknüpfen

- Definition: Root Cause Analyse

- Definition: Prozess-FMEA

- Umsetzung in der Praxis

- Nutzen

1. Warum sind P-FMEAs so unbeliebt?

Im Rahmen meiner Tätigkeit als Six Sigma Master Black Belt und bei der Organisationsentwicklung wurde ich früher häufig mit dem Thema „Prozess-FMEA“ (P-FMEA) konfrontiert.

Die Mitarbeiter im P-FMEA-Team hatten mitunter große Schwierigkeiten im Umgang mit den folgenden Parametern der FMEA:

- potentielle Fehlermöglichkeiten

- mögliche Auswirkungen

- mögliche Ursachen

- Bedeutung (Severity) – Bewertung der Auswirkungen (des Fehlers im Prozess)

- Auftreten (Occurence) – Bewertung der Wahrscheinlichkeit eines Auftretens

- Entdeckung (Detection) – Bewertung der Wahrscheinlichkeit, dass ein Fehler erkannt wird

Bei der Identifizierung der potentiellen Fehlermöglichkeiten sowie den möglichen Auswirkungen und Ursachen kam es häufig zu langen Diskussionen.

Die unterschiedlichen Sichtweisen und Erfahrungen der einzelnen Mitarbeiter des P-FMEA-Teams führten dazu, dass deren Meinungsbilder teilweise stark voneinander abwichen.

Dies setzte sich bei der anschließenden Bewertung der einzelnen Parameter, mit der die Risikoprioritätszahl (RPZ) ermittelt wird, fort. Besonders schwierig war es, bei der Festlegung der „Häufigkeit“ auf einen gemeinsamen Nenner zu kommen.

Wie können Sie und Ihre Teams effektiver und effizienter P-FMEAs erstellen und pflegen?

2. Root Cause Analysen (RCA) und P-FMEA verknüpfen

Verknüpfen Sie die Root Cause Analysen mit den P-FMEAs.

Eine systematische Ursachenanalyse dürfte durch die Forderungen der ISO 9001 mittlerweile in jedem zertifizierten Unternehmen etabliert sein.

Meine Erfahrung ist, dass die Vorgehensweise, aus Fehlern und Problemen der Vergangenheit zu lernen, sehr eng mit der Vermeidung von Fehlern und Problemen in der Zukunft zusammenhängt.

Warum also nicht die Gemeinsamkeiten von RCA und P-FMEA nutzen?

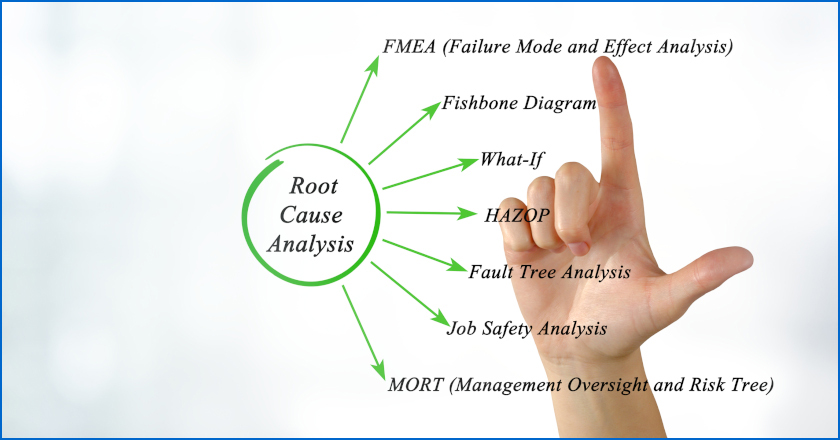

3. Definition: Root Cause Analyse

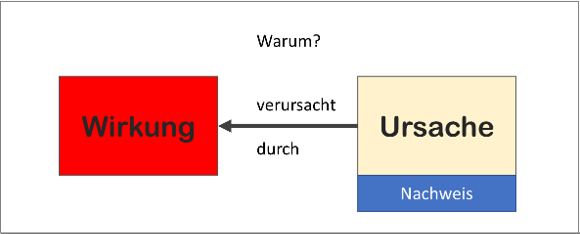

Grundlage einer Root Cause Analyse ist die Untersuchung der kausalen Ursache-Wirkungsbeziehungen.

Ziel hierbei ist es, die relevanten Ursachen für das Auftreten eines Problems (=Wirkung) zu identifizieren, um zukünftig ein Wiederauftreten des Problems durch die Unterbrechung der Ursache-Wirkungsketten zu verhindern.

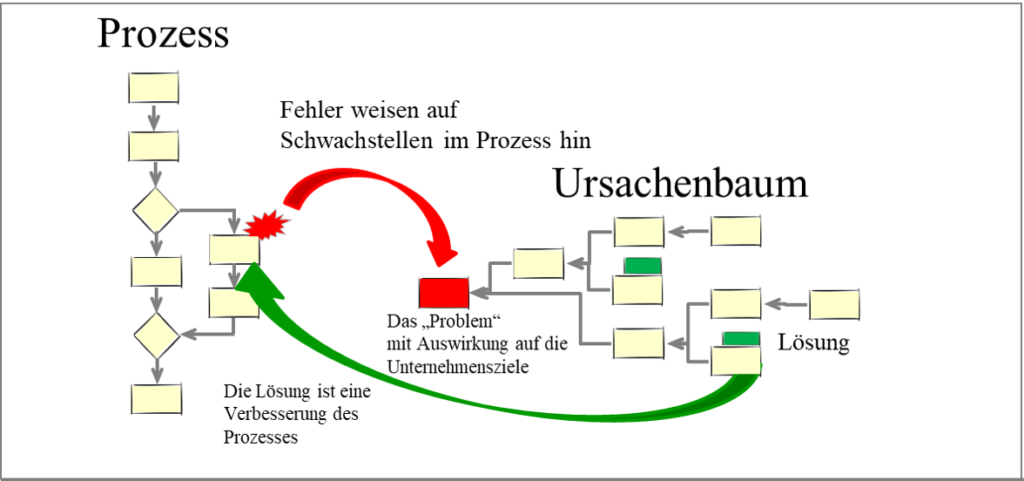

Mit einem Ursachenbaum können alle relevanten Ursachen transparent dargestellt werden, um mit diesem Wissen die geeigneten Verbesserungsmaßnahmen für einen Prozess zu entwickeln und umzusetzen.

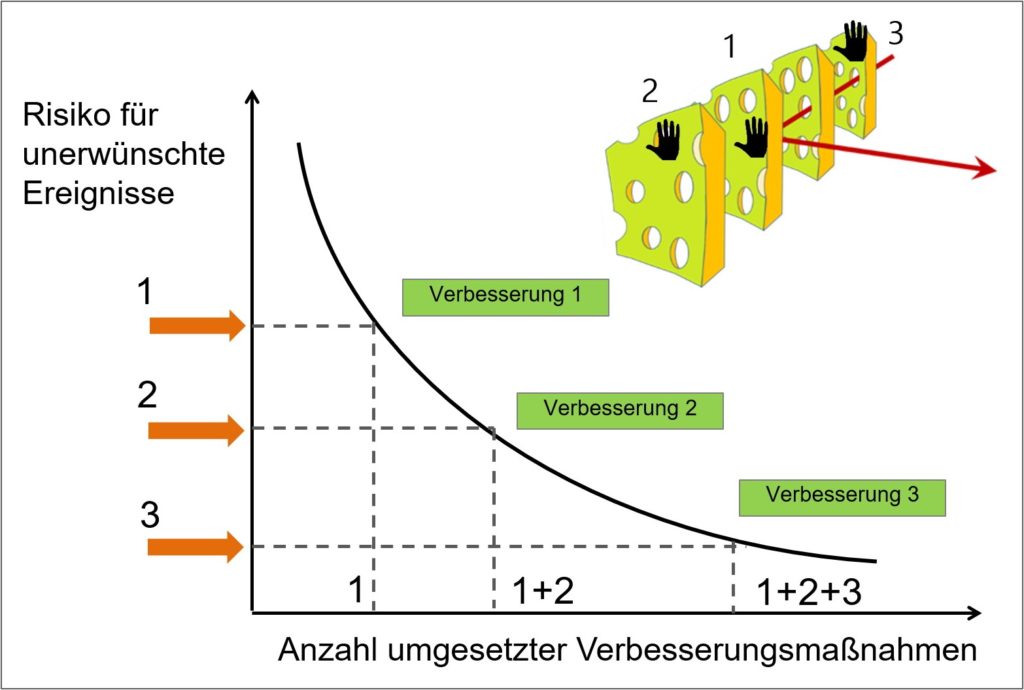

Aus dem Bereich des Risikomanagements ist bekannt, dass das Risiko wiederauftretender Probleme minimiert werden kann, je mehr Ursachen aus den Ursache-Wirkungsketten eliminiert werden.

Während Sie also mit einer Root Cause Analyse in die Vergangenheit blicken, warum ein Problem entstanden ist, können Sie mit einer P-FMEA in der gleichen Weise festhalten, welche Probleme fortan entstehen und mit welchen Maßnahmen man entgegenwirken/darauf reagieren kann.

4. Definition: Prozess-FMEA

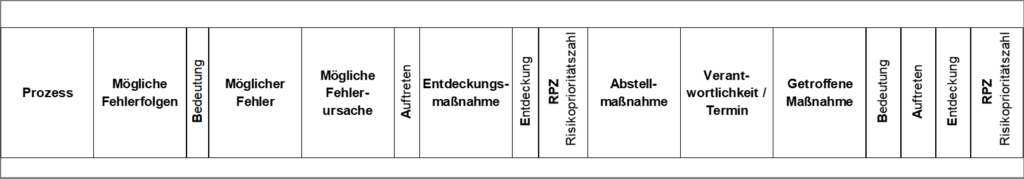

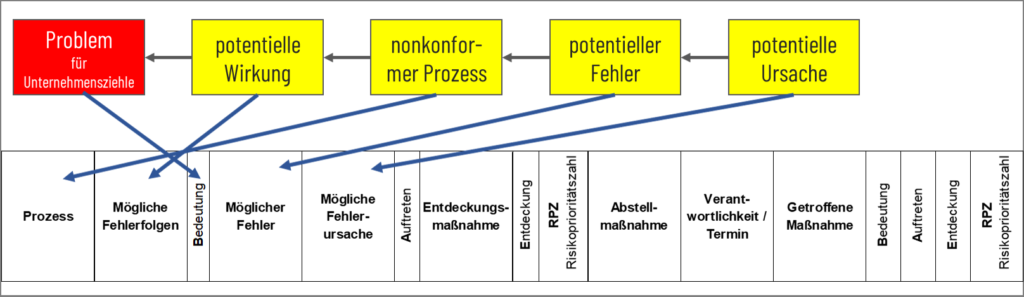

In einer Prozess-FMEA geht es um die Untersuchung verschiedener Parameter für die mögliche Entstehung von Problemen und Fehlern (Fehlermodi) in einem Prozess:

Die einzelnen Fehlermodi werden mit einer Risikoprioritätszahl bewertet, anhand der die Prioritäten für Abstellmaßnahmen festgelegt werden.

Um den zeitlichen Aufwand für die Ermittlung und Bewertung der einzelnen Fehlermodi zu minimieren, empfehle ich die gleiche Vorgehensweise wie bei der Root Cause Analyse: Mit einem Ursachenbaum im Team die einzelnen möglichen Fehlermodi, deren Folgen sowie die Ursachen zu visualisieren und zu archivieren.

Aus dieser allgemeinen linearen Ursache-Wirkungsbeziehung lassen sich jetzt die nicht-linearen Ursache-Wirkungsbeziehungen der einzelnen Fehlermodi ableiten.

5. Umsetzung in der Praxis

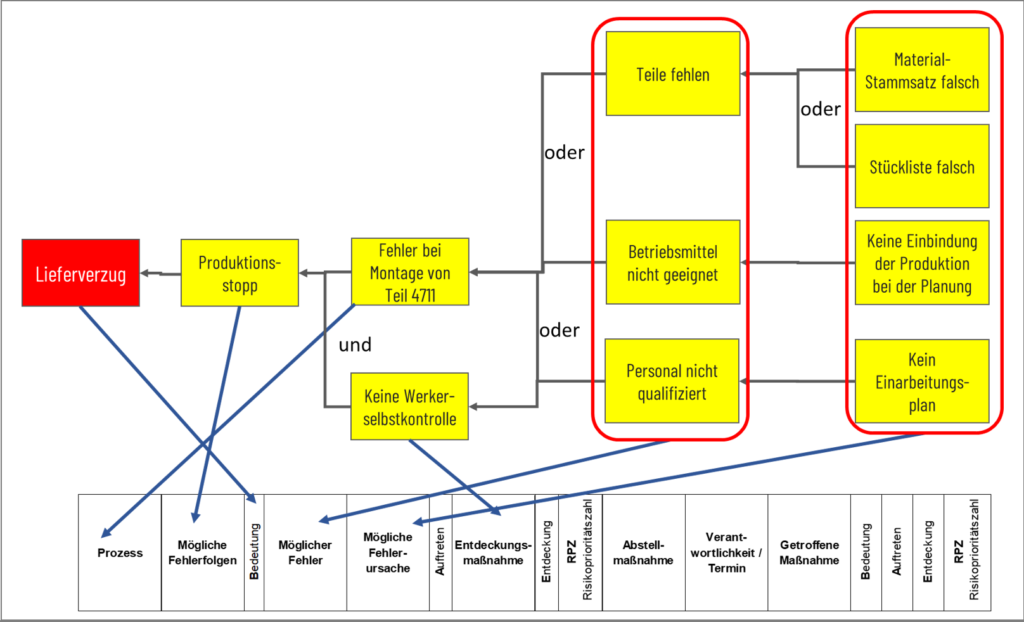

Identifizieren Sie als Erstes die möglichen Probleme bzw. die unerwünschten Effekte im betreffenden Prozessschritt in Bezug auf Ihre Unternehmensziele.

Das ist die gemeinsame Klammer und Motivation für alle an der P-FMEA beteiligten Bereiche. Der im Beispiel angegebene Lieferverzug sollte deshalb nicht nur für die Produktion, sondern auch für die Arbeitsvorbereitung und die Logistikplanung relevant sein, aktiv an der P-FMEA mitzuarbeiten.

Dieses potenzielle Problem bildet die Ausgangsbasis zur Ermittlung der Ursache-Wirkungsketten.

Ermitteln Sie dann im Rahmen eines Brainstormings und mit den Informationen früherer Root Cause Analysen desselben Bereichs die möglichen Ursachen und Entdeckungsmöglichkeiten. Visualisieren Sie diese möglichen Ursachen des jeweiligen Problems mit den möglichen nicht-linearen Ursache-Wirkungsketten.

Mit dieser Form der Visualisierung haben Sie eine transparente Darstellung der verschiedenen Ursache-Wirkungsbeziehungen.

Kommen neue Erkenntnisse während der P-FMEA hinzu, können diese ohne große Probleme in den bestehenden Ursachenbaum eingefügt werden.

Sehr gute Erfahrungen habe ich gemacht, wenn die Ursache-Wirkungsketten mit Haftnotizen auf einer Weißwandtafel visualisiert werden.

Mit dieser Vorgehensweise kommen die an der P-FMEA Beteiligten schneller auf den Punkt und können geeignete Abstellmaßnahmen festlegen und umsetzen.

Die verschiedenen Informationen bzgl. der möglichen Fehlermodi werden dann nach und nach in die P-FMEA-Tabelle eingetragen.

Wenn Sie jetzt bereits auf Root Cause Analysen der Vergangenheit zurückgreifen können, sollte es nicht mehr so schwer sein, die Parameter für die Bedeutung (Severity), die Häufigkeit (Occurance) und die Entdeckbarkeit (Detection) zur Ermittlung der Risikoprioritätszahl festzulegen.

Ein Hinweis: Das Fischgrätendiagramm (auch Ishikawa Diagramm oder Ursache-Wirkungs-Diagramm genannt) würde ich bei der P-FMEA in dieser Phase nicht einsetzen, da es sich hier nicht um die Kategorisierung in mögliche Problemfelder, sondern vielmehr um die Visualisierung der Ursache-Wirkungsketten handelt. Außerdem leidet die Übersichtlichkeit des Diagrammes, je mehr Verzweigungen hinzukommen.

6. Nutzen

Wenn bei Ihnen im Unternehmen bisher noch keine strukturierte und dokumentierte Root Cause Analyse vorhanden ist, sollten Sie die Ursache-Wirkungsbeziehungen anhand eines Ursachenbaums dokumentieren.

Sie benötigen hierzu keine Software, sondern können einfach ein Foto der Weißwandtafel mit dem Ursachenbaum erstellen und mit den anderen Unterlagen der Root Cause Analyse abspeichern.

Mit der Zeit verfügen Sie dann über eine aussagekräftige Datenbasis, die aufzeigt, welche typischen Probleme in Ihrem Unternehmen auftreten.

Mit den Informationen über Begleitumstände, Handlungsfehler, unsichere Bedingungen usw., welche die Ursache vergangener Probleme waren, haben Sie dann bei zukünftigen Projekten oder neuen Prozessen ein einigermaßen realistisches Bild über die möglichen Fehler und Probleme.

Mit diesem Vorwissen können Sie dann eine Risikoprioritätszahl (RPZ) ohne lange Diskussionen festlegen.

Wenn Sie jetzt mit dieser Vorgehensweise starten, haben Sie zukünftig

- einen strukturierten Root-Cause-Analyse-Prozess, um die Ursachen von Problemen systematisch zu analysieren,

- eine Datenbasis und Übersicht, mit welcher Häufigkeit Probleme und Fehler sowie deren Ursachen in Ihrem Unternehmen auftreten,

- eine Grundlage für Schulungen neuer Mitarbeiter,

- ein Instrument zur Vermeidung von Problemen und Fehlern bei zukünftigen Projekten oder größeren Änderungen eines Prozesses.

Durch die Visualisierung mit Hilfe des Ursachenbaums können die Teilnehmer einer P-FMEA die Ursache-Wirkungsbeziehungen leichter nachvollziehen. Sie werden sehen, dass Sie mit dieser Vorgehensweise bei einer P-FMEA schneller ans Ziel kommen.

Das bedeutet im Klartext: Die P-FMEAs nehmen in Zukunft weniger Zeit in Anspruch und tragen außerdem maßgeblich zur Fehlervermeidung bei.

Wichtig ist, jetzt den ersten Schritt zu wagen und anzufangen. Sammeln und strukturieren Sie die Daten, Informationen, Ursachen usw. aus den Root Cause Analysen so, dass Sie diese leicht auswerten und für zukünftige P-FMEAs verwenden können.

Wollen Sie, Ihre Führungskräfte und Mitarbeiter Ihre Problemlösungskompetenz weiterentwickeln? Und lernen, welche Methoden, Routinen und Techniken für die Fehlerursachenanalyse besser geeignet sind als das Fischgrätendiagramm und die Suche nach der einen Hauptursache?

Damit Sie zukünftig die wahren Ursachen von Arbeitsunfällen, Kundenreklamationen, Produktionsunterbrechungen, Chargenrückweisungen usw. in den Griff bekommen und nicht mehr nur an Symptomen herumdoktern müssen.

Und zusätzlich schneller zu wirksamen und nachhaltigen Lösungen Ihrer Probleme kommen.

Interessiert? Dann lassen Sie uns miteinander reden. Ich freue mich auf Ihre Anfragen.

Über den Autor:

Peter Cartus startete seine berufliche Karriere in der Luft- und Raumfahrttechnik als Diplom-Ingenieur. Nach mehr als 20 Jahren als Führungskraft in produktionsnahen Bereichen führender Industrieunternehmen und nach weiteren 20 Jahren in der Organisationsentwicklung und als Six Sigma Master Black Belt beschäftigt es sich heute mit der spannenden Frage: Warum passieren Menschen Fehler und wie können Unternehmen aus Fehlern und Problemen nachhaltig lernen?

Er ist Inhaber der SigmaConsult Unternehmungsberatung und bietet sein fundiertes Wissen allen Unternehmen an, die die Anzahl der Arbeitsunfälle, Qualitätsfehler, Umweltzwischenfälle usw. im Zusammenhang mit menschlichen Fehlern signifikant reduzieren wollen.

Bildnachweise:

Abbildungen – Eigentum von Peter Cartus, SigmaConsult Unternehmensberatung

Quelle: https://blog.thinkreliability.com/how-are-fmea-and-rca-connected